直流电机的检测维修方法(3)

来源:电工天下时间:2017-08-06 18:45:41 作者:老电工手机版>>

直流电机的检测维修方法---第3页

3、电刷火花过大可能原因:

①电刷不在中性线上。

②电刷压力不当或与换向器接触不良或电刷磨损或电刷牌号不对。

③换向器表面不光滑或云母片凸出。

④电动机过载或电源电压过高。

⑤电枢绕组或磁极绕组或换向极绕组故障。

⑥转子动平衡未校正好。

猜你喜欢:

电机电刷火花过大的原因

有关减速电机电刷火花过大的主要原因,变频调速电机电刷出现较大火花怎么办,直流减速电机电刷不在中性线上、转子动平衡未校正好等均可产生电刷火花过大的问题。....

维修方法:

①调整刷杆位置。

②调整电刷压力、研磨电刷与换向器接触面、淘换电刷。

③研磨换向器表面、下刻云母槽。

④降低电动机负载及电源电压。

⑤分别检查原因。

⑥重新校正转子动平衡。

4、过热或冒烟可能原因:

①电动机长期过载。

②电源电压过高或过低。

③电枢、磁极、换向极绕组故障。

④起动或正、反转过于频繁。

电动机过热或冒烟原因分析

有关电动机过热或冒烟故障原因与处理方法,导致电动机过热的原因包括电源电压过高、电源电压过低、灼线时,铁心灼伤等,电动机过热或冒烟的15种原因与处理方法。....

电动机运行过热怎么办?

电动机运行过热的问题,电动机的即时电压超过额定电压10%以上,电动机的三相电源电压出现不平衡,电动机的绕组接线有错误等,无瘵导致电动机运行过热现象的发生。....

维修方法:

①更换功率较大的电动机。

②检查电源电压。

③分别检查原因。

④避免不必要的正、反转。

5、机座带电 可能原因:

①各绕组绝缘电阻太低。

②出线端与机座相接触。

③各绕组绝缘损坏造成对地短路。

维修方法:

①烘干或重新浸漆。

②修复出线端绝缘。

③修复绝缘损坏处。

相关文章三相异步电动机额定功率的计算方法

有关三相异步电动机额定功率的计算方法,额定功率是指电动机在额定运行时轴上输出的功率,不等于从电源吸收的功率。

时间:2022-09-14 11:04:15

三相异步电机单相应急运行的接线方法

三相异步电机单相应急运行的接线方法,1kW 及以下电机接线方法,三相异步电机改接时,选用正品的油浸式金属膜纸介电容器做启动运转电容。

时间:2022-09-14 10:12:01

电动机与零件的拆装方法

有关电动机与零件的拆装方法,如何拆卸与装配电动机及其零部件,包括皮带轮或联轴器的拆装,轴承盖的拆装,端盖的拆装,滚动轴承的拆装,拆卸电动机的一般步骤等。

时间:2022-09-13 20:16:21

电动机修理方法及常见问题

电动机修理方法与常见问题,电动机故障判断方法及维修攻略大全,通过看、听、闻、摸四种方法预防与排除电动机故障,电动机修改与维修的视频教程等。

时间:2022-08-12 11:28:22

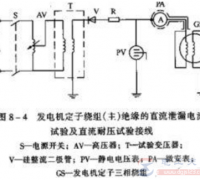

电机定子绕组泄漏电流的检测方法

泄漏电流和直流耐压的试验接线和测量方法必须一致,所加的电压也一样。试验电压为电机额定电压的3倍,试验电压按每级0.5倍额定电压分阶段升高,每阶段停留1MIN,并记录泄漏电流;在规定的试验电压 下,泄漏电流需要符合以下规定。

时间:2022-07-21 05:46:44

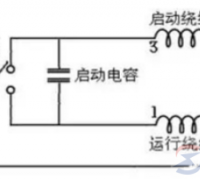

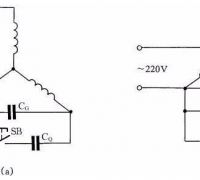

分相启动式和正反转控制式电机电容的连接方法

怎么对电机电容进行接线,不同的启动与控制方式下,其接线方法是不同的,以下介绍了分相启动式和正反转控制式电机电容的连接方法,供大家学习参考。

时间:2022-07-18 05:20:17

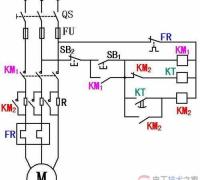

2个接触器控制单相电机正反转的方法

怎么控制双电容单相电机的正反转,经常会用到二种控制方法,一是用倒顺开关,二是用2个接触器,怎么用接触器进行控制,先看一下电机自带的接线图,如下图所示。

时间:2022-07-17 05:26:08

将三相异步电动机改为单相运行线路的方法

当只有单相电源和三相异步电动机供使用时,可以采用并联电容的方法将三相异步电动机改为单相运行,具体改造方法如下文介绍,有需要的朋友参考下。

时间:2022-07-03 14:32:34