电动机滚动轴承间隙故障的处理方法

来源:电工天下时间:2019-11-25 09:30:08 作者:老电工手机版>>

有关电动机滚动轴承间隙故障的处理方法,检查电动机滚动轴内部的缺陷,轴承良好,则旋转平稳,轴承有缺陷,则轴承转动时会发出杂声和振动等。

电动机滚动轴承间隙故障的检查方法

对电动机的滚动轴承进行清洗后,就可检查其内部的缺陷。

用手迅速轻推外圈使其旋转,然后任其逐渐减速而自行停止。

如轴承良好,则旋转平稳,只有滚珠与滚道在滚动时的轻微声响,无振动,停止时是逐渐减速,停后无倒退现象,指触感觉溜滑细腻。

如果轴承有缺陷,则轴承转动时会发出杂声和振动,停止时像刹车一样突然停止,严重时停后还会倒退反转,这样的轴承就不能再用了。

有时轴承转动较紧不灵活,可能是由于轴承未清洗干净,如果洗净后转动仍然较紧,则可能是夹持器变形歪扭,碰触滚珠或轴承圈所致。

这时,可用0. 03mm的塞尺仔细检查夹持器和滚珠或轴承圈有无不正常的间隙或相碰的地方,如果有这种现象可用工具小心轻敲夹持器来纠正,如仍无效,则就应重换新轴承。

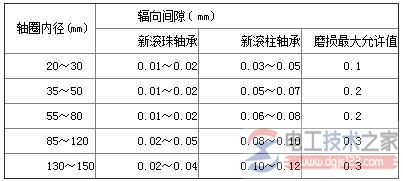

如用塞尺检查,轴承滚珠、滚柱与内圈间的辐向间隙,已超出了表所示的磨损最大允许值,就应更换新轴承。

表1 滚珠、滚柱与内圈间的辐向间隙

如发现轴承的外表上有锈斑,可用“00”(双零号)或“000”(三零号)号砂纸擦除,然后用汽油或四氯化碳清洗;如果发现滚珠或滚道上有轻微的锈色,但没有其他毛病,则可以不必擦除它。

滚珠或滚道等变成蓝色,是由于轴承散热不良或断油引起高热造成的,应查找原因并处理。

相关文章给电动机轴承加油的步骤详解

给电动机轴承加油的步骤详解,电动机轴承加油方法,在清洗电动机轴承时,先刮去钢珠上的废油,擦去残余的废油,如下图(a)。

时间:2021-12-18 07:41:55

高温电机轴承室磨损什么原因,怎么修复?

某公司高温电机轴承室出现磨损,该高压电机轴企业无备用件,加上轴承室磨损严重。企业根据修复时间和材料性能对比多家修复工艺后,选择了索雷碳纳米聚合物材料进行在线维修。

时间:2021-12-11 09:11:58

怎么判断异步电动机滚动轴承的好坏?

怎么判断异步电动机滚动轴承的好坏?在异步电动机的机械故障中,滚动轴承故障占有很大比例。电动机滚动轴承损坏的原因主要有: 电动机的基础不牢固,机械传动不在一条直线上等。

时间:2021-11-07 07:39:17

电动机轴颈和轴承室磨损怎么办?

电动机轴颈和轴承室磨损怎么办?当电动机在长期缺油情况下运行时,因滚珠与轴承内、外圈的摩擦力不断增加,则容易出现以下二种情况,下面具体来看下。

时间:2021-11-07 07:37:08

电动车电机轴承坏了怎么办

在一辆电动车上,最重要的部分除了控制器,另一个就是电机了,如果电机出现故障问题,一般是轴承有损坏,应及时进行维修,这里就分析下电动车电机轴承坏了怎么办的问题,一起来看下。

时间:2021-03-31 14:03:04

怎么判断电机轴承的好坏?

有关电动机轴承的故障问题,在电动机的使用过程中,如果维护保养不充分,则可能会出现一些常见故障,那么怎样判断电机轴承的好坏,下面分享几种方法,供大家参考。

时间:2021-03-31 13:55:00

电动机轴承怎么加润滑油

电动机轴承怎么加润滑油,1、平时、小修补充润滑油,根据情况把轴承内的摆放润滑油抠掉一些,然后补充少量润滑油;2、大修全部更换,把电动机转子抽出定子,然后用汽油好好清洗,等全部完全干后,再加油且加油数量为轴承室空隙的三分之一或二分之一。

时间:2021-03-31 13:36:04

电机轴承润滑使用什么润滑油或润滑脂

电机轴承润滑使用什么润滑油或润滑脂,电动机的品种与规格很多,一般电动机的润滑剂选用取决于轴承类型、转数和温度、负荷等。1、小型电动机多用滚动轴承,使用润滑脂润滑,通常一次性装填润滑脂(轴承内装填约1/2脂,使用1年后再清洗更换)。

时间:2021-03-31 13:30:37

- 上一篇:电动机配用交流接触器如何选用?

- 下一篇:氖灯检测单相异步电动机用电容器质量的方法